Когда слышишь про автоматические лазерные уровни, многие сразу представляют гигантские конвейеры с роботами — но реальность куда прозаичнее. За 15 лет работы с геодезическим оборудованием я убедился: даже на современных заводах ключевым остаётся не автоматизация, а калибровка. Вот, например, у ООО Чэнду Дади Оптико-геодезические приборы в цехах до сих пор используют ручную юстировку линз для моделей серии DL — и это даёт стабильность, которую не добиться чистой роботизацией.

Посещая завод в Чэнду в 2019, я ожидал увидеть полный цикл сборки лазерных уровней. Вместо этого обнаружил гибридную систему: корпуса отливают на автоматизированной линии, но оптические блоки собирают в отдельном цехе с ручным контролем. Инженер пояснил: ?Автомат не чувствует микрлюфты в подшипниках маятника?. Именно поэтому даже в их флагманской модели DDGX-7L финальную сборку доверяют техникам с 10-летним стажем.

Запомнился случай с партией для строительства моста в Новосибирске. Заказчик требовал сертификат на каждое изделие с индивидуальными тестами. Пришлось организовывать выборочную разборку — и оказалось, что в 3% приборов был перетянут компенсатор. Это типичная проблема полуавтоматических линий: робот закручивает винты с одинаковым моментом, не учитывая разницу в толщине смазки.

Сейчас многие производители переходят на модульную сборку. У того же Чэнду Дади появились станки с ЧПУ для фрезеровки посадочных мест под излучатели. Но как показал инцидент с поставкой в Казахстан, без ежесменной поверки шаблонов даже это не спасает — партия в 200 штук ушла с отклонением по оси 0.2 мм.

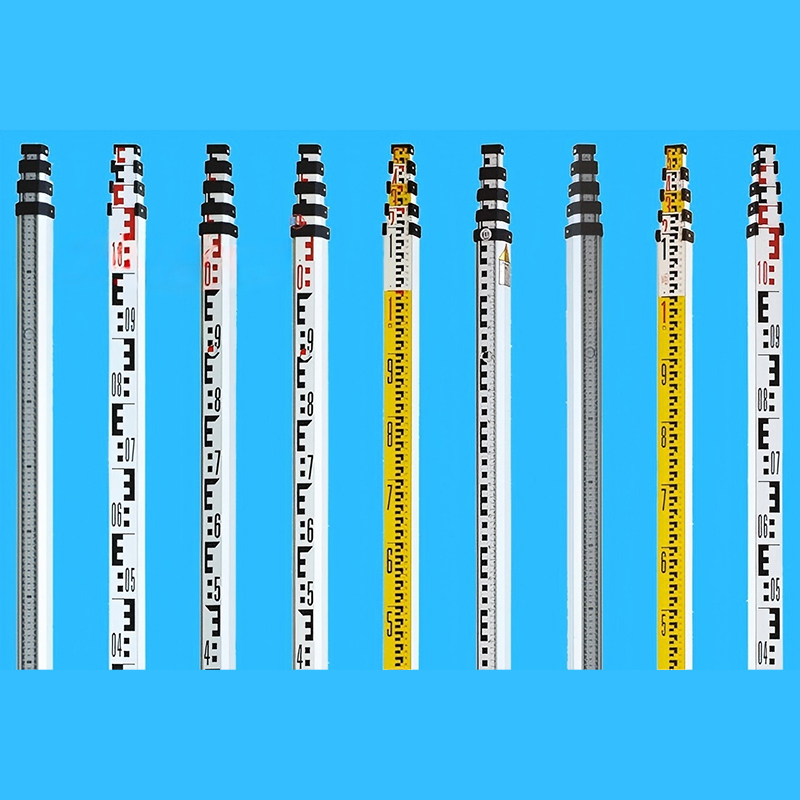

Самый болезненный этап — юстировка лазерных диодов. На сайте ddgxchyq.ru пишут про лазерные интерферометры, но на деле для массовых моделей до сих пор используют оптические скамьи с механическими микрометрами. Коллега из сервисного центра как-то разложил передо мной 5 идентичных уровней DDGX-5A — после года эксплуатации разброс точности достигал 1.5 мм на 10 метрах.

Объяснение простое: автоматические калибровочные стенды дороги в обслуживании. Для завода, выпускающего 20-30 тысяч единиц в год, выгоднее содержать бригаду из 8 калибровщиков, чем покупать немецкую установку за полмиллиона евро. Кстати, у ООО Чэнду Дади как раз сохранились специалисты, обучавшиеся ещё на советском оборудовании — их опыт бесценен при работе с подержанными станками.

Интересный нюанс: температурная компенсация. В паспортах пишут рабочий диапазон -10...+40°C, но на производстве проверяют только в трёх точках. Как-то пришлось тестировать партию для Якутска — при -25°C пластиковые крепления компенсатора давали усадку, и точность падала на 30%. Пришлось экранировать корпус пенополиуретаном.

Мало кто задумывается, что 70% брака связаны не с самой сборкой, а с поставками комплектующих. В 2021 Чэнду Дади перешёл на китайские лазерные модули вместо тайваньских — и начались массовые возвраты из-за расходимости лучей. Оказалось, проблема в термокомпенсирующих прокладках разной толщины.

Сейчас у них введён входной контроль каждой партии излучателей. Но как показывает практика, даже это не всегда помогает. Недавно получили стеклянные призмы с микротрещинами — визуально не видны, но после 200 циклов ?включение-выключение? появляется рассеивание.

Особенно сложно с аккумуляторами. Для моделей с функцией работы от батареи 8+ часов приходится закупать элементы у 3 поставщиков одновременно — и каждый раз перенастраивать зарядные контроллеры. Автоматизировать этот процесс пока не получается даже у японских конкурентов.

По опыту ООО Чэнду Дади Оптико-геодезические приборы, сервисный центр — лучший отдел контроля качества. Именно там выявляют системные недочёты. Например, в 2023 через ремонт прошло 127 уровней серии DDGX-3Pro с одинаковой проблемой — окисление контактов на плате стабилизации. Производитель микросхем сменил покрытие выводов без уведомления.

Старые мастера помнят, как в 90-х собирали аналогичные приборы буквально из подручных материалов. Сейчас, конечно, технологии ушли вперёд, но базовые принципы остались. Например, до сих пор используют метод ?прокачки? маятниковых систем — раскачивают собранный узел на специальном стенде, чтобы подшипники заняли рабочее положение.

Интересно, что некоторые решения рождаются именно в ремонте. Так, для уровней, работающих в вибрационных условиях (например, на стройплощадках с копровой), разработали дополнительное крепление стабилизатора — теперь его внедряют и в новые модели.

С 1987 года, когда основали Чэнду Дади, сменилось 4 поколения оборудования. Но интересно, что не все инновации прижились. Например, пытались внедрить лазерную сварку корпусов — отказались из-за внутренних напряжений в металле, которые влияли на геометрию посадочных мест.

Сейчас основной тренд — не столько автоматизация, сколько гибкость. Тот же завод может за неделю перестроиться с гражданских заказов на спецтехнику для МЧС — с усиленной защитой от влаги и ударными испытаниями. Но для этого пришлось сохранить универсальные станки 90-х годов, которые проще перенастраивать.

Парадокс: чем сложнее становится электроника, тем важнее механическая точность. Современные лазерные уровни с системой самодиагностики требуют идеальной соосности оптических элементов — иначе сенсоры просто не смогут корректно определять положение. Поэтому на финальном этапе всё равно требуется ручная подгонка.

Глядя на современные автоматические лазерные уровень заводы, понимаешь: идеальной автоматизации не существует. Да, роботы собирают корпуса, станки с ЧПУ вытачивают детали, но ключевые операции — калибровка, тестирование, адаптация под конкретные условия — всё равно требуют человеческого опыта. У ООО Чэнду Дади это поняли decades назад и сохранили баланс между технологиями и ручным трудом.

Сейчас многие гонятся за полной роботизацией, но практика показывает: самые надёжные приборы выходят с конвейеров, где автоматизация дополняется, а не заменяет квалифицированных техников. Возможно, именно поэтому их оборудование до сих пор работает на объектах, построенных ещё в 90-е.

Лично я после всех этих лет пришёл к простому выводу: хороший лазерный уровень определяет не степень автоматизации завода, а культура контроля качества. И в этом плане некоторые китайские производители вроде Чэнду Дади могут дать фору европейским брендам — именно потому, что не стали слепо копировать западные подходы, а адаптировали их под реальные условия.