Что думают многие, когда слышат 'производитель лазерных дальномеров'? Что это просто сборка модулей, как конструктор. Иногда так и бывает. Но я скажу, что за качественным прибором стоит гораздо больше – глубокое понимание технологий, сложные процессы контроля, и, конечно, постоянное стремление к улучшению. И вот, о чем я хочу сегодня поговорить, исходя из моего опыта работы с этой техникой. Мы, как компания Лазерный дальномер производитель, видим это 'за кулисами' каждый день. Иногда приходится сталкиваться с очень неожиданными проблемами, даже когда кажется, что все идет по плану.

Рынок лазерных дальномеров растет, и вместе с ним – требования к качеству и надежности. Простой 'черный ящик', выдающий расстояние – это уже не актуально. Нужны приборы, которые будут стабильно работать в различных условиях, с высокой точностью и долгим сроком службы. Производство не сводится только к компонентам. Программирование, калибровка, испытания – все это критически важно. Не стоит недооценивать сложность работы с лазерным излучением и его влиянием на окружающую среду, а также с необходимостью учета атмосферных условий (температура, влажность, давление).

Производство современного лазерного дальномера – это сложный многоступенчатый процесс. Начиная от выбора компонентов, их тестирования и отбора, и заканчивая сборкой, программированием и финальной калибровкой. Ключевой этап - это сборка оптической системы, требующая высокой точности и аккуратности. В частности, нужно учитывать точное выравнивание зеркал, линз и лазерного модуля. Без этого – никаких точных измерений. И конечно же, важны программные аспекты – алгоритмы обработки данных, пользовательский интерфейс, интеграция с другими устройствами.

Контроль качества – это не просто проверка готового изделия. Это постоянный мониторинг всех этапов производства. На каждом этапе проводятся тесты на соответствие стандартам и требованиям. Особое внимание уделяется проверке лазерного излучения – его мощности, длины волны и безопасности. Мы используем различные методы тестирования, включая использование специальных приборов и калибровочных эталонов. Ошибки на ранних этапах производственного цикла могут привести к серьезным проблемам на более поздних этапах, что может существенно повлиять на надежность и точность готового продукта.

Бывают случаи, когда даже незначительные отклонения в параметрах компонентов могут привести к заметным ошибкам измерений. Например, небольшие изменения в характеристиках лазерного модуля могут потребовать перекалибровки всей системы. Это особенно актуально для приборов, используемых в сложных условиях.

В нашей практике была задача, когда мы столкнулись с проблемой нестабильности показаний в условиях высокой влажности. Оказалось, что компоненты оптической системы чувствительны к изменению влажности воздуха. Решением стала разработка специальной защитной оболочки для оптической системы и использование материалов, устойчивых к воздействию влаги. Это потребовало значительных усилий по исследованию материалов и разработке конструктивных решений. И, конечно же, проведения серии испытаний.

Еще одна проблема, с которой мы часто сталкиваемся – это энергопотребление. Особенно актуально для портативных устройств. Использование более энергоэффективных лазерных модулей и оптимизация алгоритмов работы системы позволяет существенно снизить энергопотребление и увеличить время автономной работы.

Калибровка – это критически важный этап производства. Точность измерений напрямую зависит от качества калибровки. Мы используем сертифицированное оборудование и методы для калибровки наших приборов. Кроме того, мы проводим регулярную перекалибровку приборов, чтобы поддерживать их точность на высоком уровне. Это необходимо для обеспечения соответствия требованиям к точности измерений.

Технологии лазерных дальномеров постоянно развиваются. Мы следим за последними тенденциями и внедряем новые технологии в нашу производственную практику. Одним из перспективных направлений является использование искусственного интеллекта для обработки данных и повышения точности измерений. Кроме того, мы работаем над созданием новых моделей лазерных дальномеров, которые будут более компактными, легкими и удобными в использовании. Электроника становится все более интегрированной, и необходимо более эффективное использование ресурсов при создании приборов.

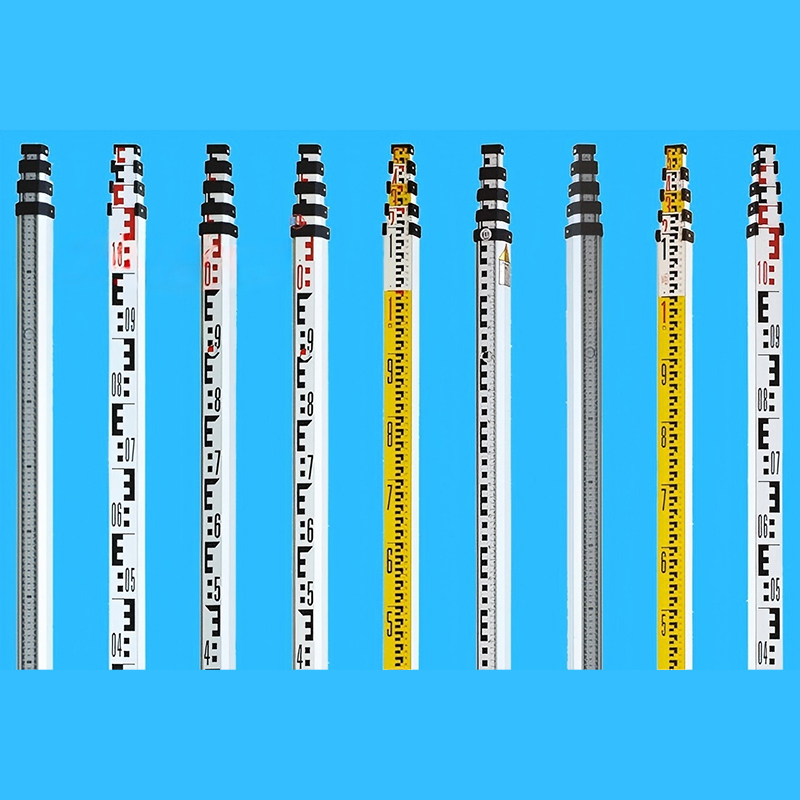

Важным направлением развития является интеграция лазерных дальномеров с другими системами, такими как системы управления строительством, системы геодезических измерений и системы автоматизированного управления производством. Это позволяет автоматизировать процессы и повысить эффективность работы.

Использование новых материалов и конструкций позволяет создавать более прочные, легкие и надежные лазерные дальномеры. Мы активно изучаем новые материалы, такие как композитные материалы и нанотехнологии, для улучшения характеристик наших приборов. Это, в конечном счете, позволяет нам предлагать нашим клиентам более качественные и конкурентоспособные продукты. ООО Чэнду Дади Оптико-геодезические приборы, как Лазерный дальномер производитель, всегда стремится к инновациям.

Надеюсь, этот небольшой рассказ изнутри производства Лазерный дальномер производитель был полезен. Это непростая работа, требующая знаний, опыта и постоянного совершенствования. Но результат – точные, надежные и удобные в использовании лазерные дальномеры – стоит всех усилий.