Многие считают, что автоматические нивелиры – это просто точные инструменты, требующие минимального обслуживания. На деле все гораздо сложнее. В моей практике, особенно при работе с производством и ремонтом автоматического нивелирования заводы, часто встречаются ситуации, когда кажущаяся простота скрывает не самые приятные сюрпризы. Сегодня поделюсь некоторыми наблюдениями, проблемами и решениями, которые возникали у нас при работе с этими приборами, и что, на мой взгляд, важно учитывать при их внедрении и эксплуатации.

Автоматические нивелиры на заводах – это не просто инструмент для сбора данных. Это часть сложной системы, интегрированной с другими технологическими процессами. Важно понимать, что эффективность всего производства напрямую зависит от надежности и точности работы этих приборов. И это касается не только самого прибора, но и его интеграции с программным обеспечением, с системой управления данными, с процессами контроля качества. Часто завышают значимость лишь самого оборудования, забывая про необходимую инфраструктуру и подготовку персонала.

Мы видим, как нередко возникают проблемы, связанные с калибровкой и поверкой. Заводские условия, вибрации, перепады температур – все это влияет на точность измерений, что, в свою очередь, сказывается на качестве конечного продукта. И вот тут уже необходимо тщательно продумать график калибровки и выбрать подходящие методы.

Более того, существует проблема информационной безопасности. Данные, собираемые автоматическими нивелирами, часто содержат критически важную информацию о производственном процессе. Незащищенность этих данных может привести к серьезным последствиям.

Интеграция автоматических нивелиров с другими системами на предприятии, как правило, является одним из самых сложных этапов. Проблемы возникают на разных уровнях – от форматов данных до сетевой инфраструктуры. Например, несовместимость программного обеспечения разных производителей может привести к тому, что данные не будут корректно передаваться и обрабатываться.

Мы сталкивались с ситуацией, когда после внедрения новой системы автоматического нивелирования, существующие системы контроля качества просто отказывались работать с поступающими данными. Пришлось разрабатывать промежуточное программное обеспечение для преобразования данных в нужный формат. Это отняло много времени и ресурсов, но позволило решить проблему.

Не стоит недооценивать роль квалифицированных специалистов в этой области. Просто установив оборудование, вы не получите желаемого результата. Необходима команда, способная настроить систему, обучить персонал и обеспечить ее дальнейшую поддержку.

Самые распространенные поломки автоматических нивелиров на заводах – это проблемы с электроникой, гидравликой и оптической системой. Часто причина кроется в несоблюдении правил эксплуатации и обслуживания. Использование прибора в условиях, не соответствующих его техническим характеристикам, может привести к серьезным повреждениям.

Например, попадание пыли и грязи внутрь прибора может привести к выходу из строя датчиков и других электронных компонентов. Кроме того, вибрации и удары могут повредить оптическую систему, что, как следствие, снизит точность измерений. Очень часто проблема решается только полной заменой детали или узла.

Иногда сложнее диагностировать проблемы, связанные с программным обеспечением. Это может быть вызвано ошибками в коде, повреждением файлов или конфликтом с другими программами. В таких случаях требуется помощь квалифицированного специалиста по ремонту и обслуживанию.

Для предотвращения поломок автоматического нивелирования на заводах необходимо соблюдать следующие рекомендации:

Как-то раз мы получили автоматический нивелир, который отказывался работать. Первым делом был заменен аккумулятор – безуспешно. Затем – датчик наклона. Все – тоже не помогло. Оказалось, что проблема была в неисправной микросхеме управления. Специалист пытался ее заменить, но сделал это неправильно, что привело к окончательной поломке прибора. Потеря времени и ресурсов – огромная.

В современном производстве автоматические нивелиры – это дорогостоящее оборудование, от правильной работы которого зависит эффективность всего предприятия. Поэтому важно обеспечить своевременный и квалифицированный сервис и калибровку.

Не стоит экономить на обслуживании приборов. Регулярная калибровка и техническое обслуживание позволяют выявить и устранить потенциальные проблемы на ранней стадии, что предотвращает дорогостоящие поломки и простои.

Мы в ООО Чэнду Дади Оптико-геодезические приборы (https://www.ddgxchyq.ru/) специализируемся на продаже и ремонте оптико-геодезических приборов, включая автоматические нивелиры. У нас есть команда квалифицированных специалистов, которые помогут вам выбрать и настроить оборудование, а также обеспечить его дальнейшую поддержку.

При выборе поставщика сервисных услуг важно учитывать следующие факторы:

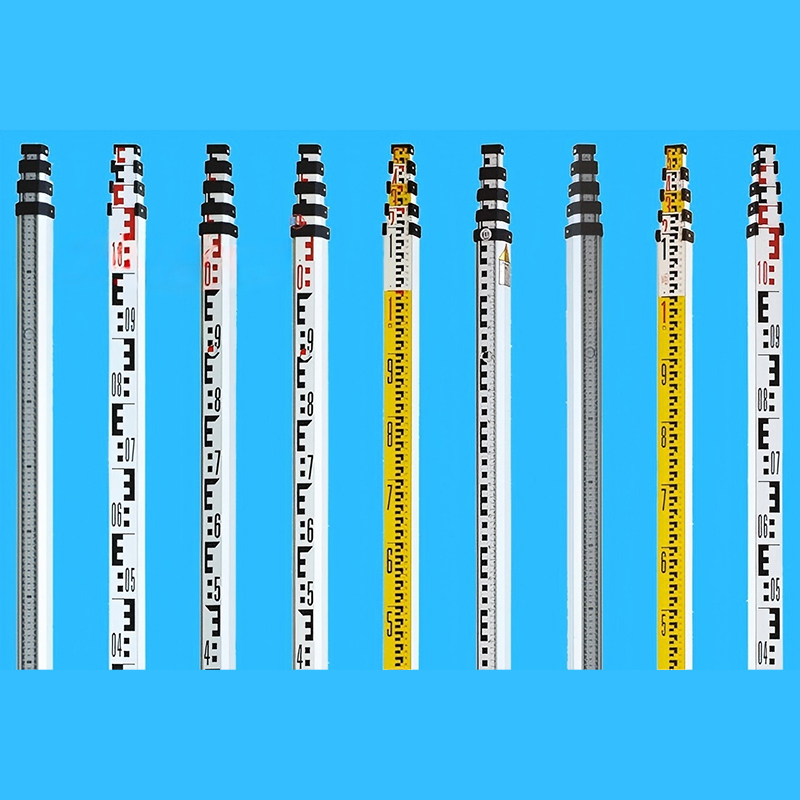

Технологии автоматического нивелирования постоянно развиваются. Появляются новые приборы с улучшенными характеристиками, такими как повышенная точность, скорость измерения и функциональность. Также развивается область автоматизации процессов управления и обработки данных.

В будущем можно ожидать появления еще более совершенных систем, интегрированных с системами искусственного интеллекта и машинного обучения. Это позволит повысить эффективность производства и снизить риски ошибок.

В нашей компании мы постоянно следим за новыми тенденциями в области автоматического нивелирования и предлагаем своим клиентам самые современные решения.

Надеюсь, эта информация будет полезной. В заключение хочу сказать, что автоматическое нивелирование – это перспективное направление, которое может значительно повысить эффективность производства. Но для этого необходимо правильно выбрать оборудование, обеспечить его своевременное обслуживание и калибровку, а также обучить персонал.