Все часто говорят о цифровом высотомере заводах как о панацее от всех проблем контроля высоты, но на практике все гораздо сложнее. Часто предполагают, что это просто замена аналогового прибора на более точный. Это, конечно, верно лишь отчасти. На самом деле, внедрение современной системы автоматизированного контроля высоты – это комплексная задача, требующая учета множества факторов, от специфики производства до интеграции с существующими технологическими процессами. Недавно мы занимались подобным проектом на одном металлургическом комбинате в Уральском округе, и там столкнулись с целым рядом неожиданных трудностей. Поэтому хочу поделиться некоторыми наблюдениями, которые, как мне кажется, могут быть полезны.

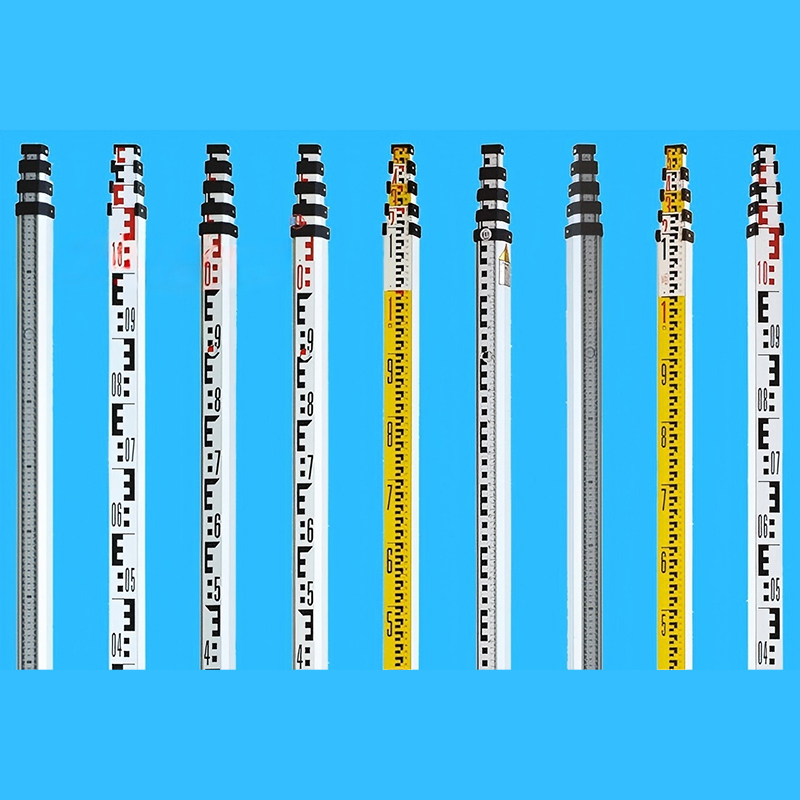

Начнем с определения. Цифровой высотомер – это система, которая преобразует физическую величину высоты в цифровой сигнал. Это может быть реализовано с использованием различных технологий: лазерных дальномеров, ультразвуковых датчиков, или даже оптических систем. Главное отличие от аналогового высотомера в точности, надежности и возможности интеграции с системами автоматического управления. Аналоговый прибор подвержен влиянию внешних факторов, таких как температура и вибрация, что приводит к снижению точности. Цифровые системы, особенно современные, обладают гораздо большей устойчивостью к этим факторам. К тому же, цифровые данные можно легко обрабатывать, архивировать и использовать для анализа.

Однако, нельзя забывать о факторе стоимости. Хорошая система контроля высоты – это серьезные инвестиции. И стоимость не только самого оборудования, но и его монтажа, настройки, калибровки и обучения персонала. Иногда, после первоначального энтузиазма, появляется вопрос о рентабельности инвестиций – стоит ли вообще внедрять цифровой высотомер заводах, учитывая все затраты?

У нас на одном из предприятий, мы изначально выбрали бюджетное решение, основанное на ультразвуковых датчиках. В итоге, после нескольких месяцев работы, столкнулись с проблемой - датчики оказались крайне чувствительны к изменениям температуры и влажности, что приводило к неточностям измерений. Пришлось переделывать систему и закупать более дорогое, но более надежное оборудование.

Выбор между лазерным дальномером и ультразвуковым датчиком – это один из ключевых вопросов при внедрении цифрового высотомера. Лазерные дальномеры, как правило, обеспечивают более высокую точность и дальность измерений, но они более дорогие и требуют более сложной калибровки. Ультразвуковые датчики дешевле и проще в установке, но их точность ниже и они более подвержены влиянию внешних факторов. В наши дни, если бюджет позволяет, все чаще выбирают лазерные решения, особенно для критически важных участков производства.

Например, в современных литейных цехах, где требуется высокая точность контроля высоты формы, лазерные дальномеры используются повсеместно. Они позволяют избежать дефектов отливки, повысить качество продукции и снизить количество брака. В то время как в цехах, где важна скорость и где допустима небольшая погрешность, ультразвуковые датчики все еще могут быть вполне подходящим решением.

Важно помнить, что выбор технологии должен основываться на конкретных потребностях и условиях эксплуатации. Не стоит ориентироваться только на цену, нужно учитывать все факторы, влияющие на точность и надежность измерений. И еще один момент – не забывайте про регулярную калибровку оборудования. Без этого никакая система контроля высоты не будет работать эффективно.

Важнейший аспект внедрения цифрового высотомера заводах – это его интеграция с существующими системами автоматизации. Это позволяет автоматизировать процессы управления и контроля, улучшить эффективность производства и снизить вероятность ошибок. Интеграция может быть реализована с использованием различных протоколов связи, таких как Modbus, Profibus или Ethernet/IP.

На нашем примере с металлургическим комбинатом, интеграция с системой управления технологическим процессом (АСУ ТП) позволила нам автоматизировать процесс регулирования подачи материала в сталеплавильную печь. Это привело к снижению расхода электроэнергии, улучшению качества стали и повышению производительности предприятия. Однако, интеграция – это сложный процесс, требующий участия квалифицированных специалистов. Не стоит пытаться сделать это самостоятельно, если у вас нет опыта в этой области.

Во время работы над интеграцией, мы столкнулись с проблемой совместимости. АСУ ТП была устаревшей системой, поддерживающей лишь несколько протоколов связи. Пришлось разрабатывать специализированный интерфейс для цифрового высотомера. Это потребовало значительных усилий и дополнительных затрат. Кроме того, важно обеспечить безопасность интеграции, чтобы избежать несанкционированного доступа к данным и предотвратить сбои в работе системы.

Безопасность здесь – это не просто защититься от хакеров. Речь идет о защите от ошибок в программном обеспечении, от аппаратных сбоев и от человеческого фактора. Необходимо разработать систему резервного копирования данных, внедрить системы контроля доступа и обеспечить регулярное техническое обслуживание оборудования. И не забывайте о тестировании системы перед запуском в промышленную эксплуатацию.

Регулярное обслуживание и калибровка – это залог долговечности и точности цифрового высотомера. Периодичность обслуживания и калибровки зависит от типа оборудования, условий эксплуатации и требований к точности измерений. Рекомендуется проводить техническое обслуживание не реже одного раза в год, а калибровку – не реже одного раза в шесть месяцев.

Важно использовать сертифицированные калибровочные лаборатории. В лаборатории должны быть соответствующие средства измерений и квалифицированный персонал. После калибровки необходимо получить сертификат, подтверждающий соответствие оборудования требованиям точности. Иначе, сертификат не будет иметь юридической силы.

Не стоит пренебрегать техническим обслуживанием. Регулярная очистка датчиков от пыли и грязи, смазка подвижных частей и проверка соединений – это простые меры, которые могут значительно продлить срок службы оборудования. И конечно, следуйте рекомендациям производителя, указанным в технической документации.

Внедрение цифрового высотомера заводах – это не просто замена старого оборудования на новое. Это комплексная задача, требующая учета множества факторов. Важно правильно выбрать технологию, обеспечить интеграцию с системами автоматизации, регулярно проводить обслуживание и калибровку оборудования. Только в этом случае можно добиться максимальной эффективности и снизить риски.

Наше сотрудничество с ООО Чэнду Дади Оптико-геодезические приборы, позволило нам подобрать оптимальное решение для конкретных задач, и успешно реализовать проект. Опыт, полученный в ходе работы, позволяет нам предоставлять профессиональные консультации и оказывает помощь в выборе и внедрении современных систем контроля высоты. Если у вас есть вопросы или вам нужна помощь в решении конкретной задачи, свяжитесь с нами. Мы будем рады вам помочь.