Когда слышишь про 3d-лазерный сканер заводы, сразу представляются стерильные цеха с роботами — но на деле чаще видишь пыльные строительные площадки и вечно горящие дедлайны. Многие до сих пор путают стационарные сканеры с портативными, а ведь разница в погрешности достигает порой 1.5 мм на 10 метров — для монтажа технологического оборудования это катастрофа.

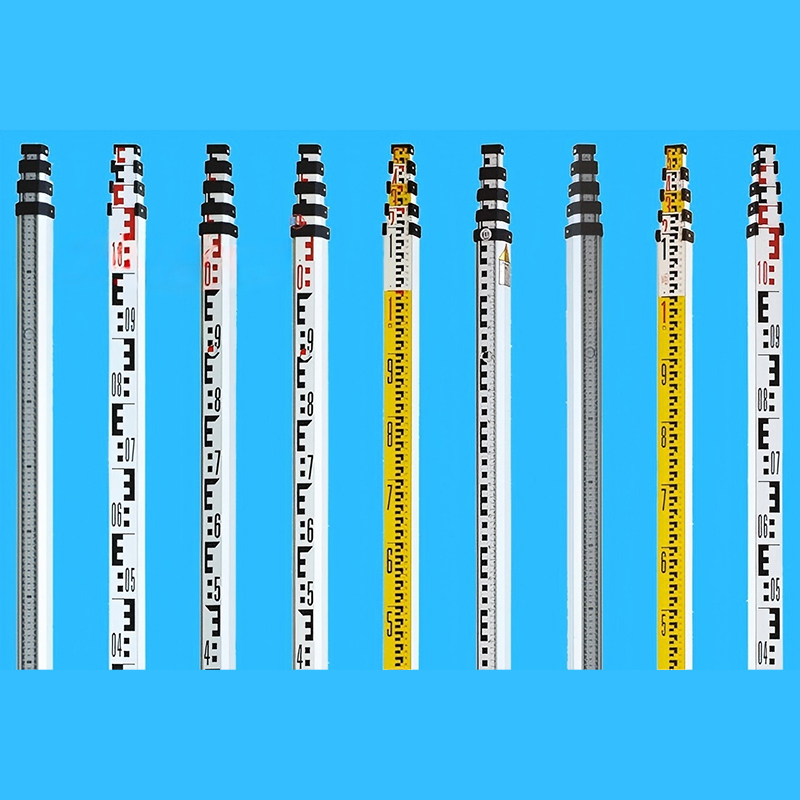

В 2021 году для реконструкции цеха в Щелково понадобилось сканировать сети под потолком высотой 14 метров. Заказчик настаивал на импортном оборудовании, но в итоге остановились на сканере от ООО Чэнду Дади Оптико-геодезические приборы — их модель CangJing K800 с защитой IP54 выдержала и цементную пыль, и перепады температур.

Кстати, ошибочно думать, что китайские производители только копируют западные образцы. У того же K800 угол обзора 360×270 градусов — у Leica P40 лишь 360×290, но при разнице в цене почти втрое. Хотя для прецизионных работ всё равно берем немецкие аппараты.

Самое сложное было не сканирование, а согласование с технадзором — они требовали сертификаты на каждую деталь. Пришлось запрашивать у ddgxchyq.ru полный пакет документов, включая протоколы калибровки. Благо, у компании с 1987 года накоплен солидный архив технической документации.

Самая грубая ошибка — экономия на целевом ПО. Как-то попробовали обрабатывать данные в бесплатном CloudCompare — для инвентаризации трубопроводов получили расхождения по диаметрам до 3 см. Пришлось переделывать в Trimble RealWorks.

Ещё нюанс: многие не учитывают коэффициент преломления воздуха. При сканировании через окно в цеху с подогревом получили волновые искажения — думали, дефект оборудования, а оказалось, физику не учли.

Запомнился случай с металлургическим комбинатом в Череповце: там сканировали разливочный ковш при температуре +60°C. Датчик перегрелся, и данные 'поплыли'. Теперь всегда берем термочехлы — даже если в техзадании про температуру ничего нет.

Старая школа утверждает, что тахеометр надежнее — мол, лазерный сканер 'слепнет' на блестящих поверхностях. Отчасти правы: при сканировании гальванических цехов действительно используем матирующий спрей. Но скорость съемки 500000 точек/сек против 2-3 измерений в минуту — сравнение не в пользу традиционных методов.

Интересно, что ООО Чэнду Дади изначально специализировалась на ремонте оптико-геодезических приборов — их инженеры как раз понимают, где могут возникнуть проблемы с юстировкой. Когда у нас 'слетела' калибровка сканера после падения с высоты 1.5 м, именно их сервисный центр восстановил параметры за сутки.

Сейчас вижу тенденцию: заводы стали чаще заказывать не просто облако точек, а готовые BIM-модели с привязкой к системам автоматизации. Это требует уже не просто оператора сканера, а специалиста со знанием техпроцессов.

На химическом заводе в Дзержинске сканировали лабиринт трубопроводов для реконструкции. Самое сложное — найти участки, где можно установить сканер так, чтобы перекрыть все 'теневые' зоны. В итоге использовали 47 станций — на каждую уходило около 12 минут с учетом прогрева оборудования.

Для литейного производства в Коломне делали цифровой двойник конвейерной линии. Там пригодилась функция HDR-съемки в сканере — обычные камеры не справлялись с контрастом между раскаленными заготовками и темным фоном.

А вот на деревообрабатывающем предприятии под Вологдой столкнулись с неожиданной проблемой: вибрации от работающих станков вызывали микросдвиги в данных. Пришлось делать ночные замеры, когда оборудование простаивало.

Компания ООО Чэнду Дади Оптико-геодезические приборы, основанная в 1987 году, прошла путь от ремонта теодолитов до поставок сложных измерительных комплексов. Их сайт ddgxchyq.ru сейчас — это уже не просто каталог, а полноценный технический портал с библиотекой ГОСТов и видеоинструкциями.

Раньше для поверки оборудования приходилось ехать в Москву, сейчас многие заводы организуют поверочные пункты на местах. Кстати, у китайских коллег это получилось лучше — они смогли наладить мобильные лаборатории калибровки.

Современные 3d-лазерный сканер заводы оснащения требуют не просто точных измерений, а интеграции с системами контроля качества. Видел на автозаводе в Набережных Челнах, как данные со сканера сразу поступают в систему управления производством — отклонения более 0.1 мм автоматически останавливают конвейер.

Сейчас активно развивается мобильное сканирование — но для цехов со сложным оборудованием оно пока проигрывает стационарному по точности. Хотя для инвентаризации складов уже вполне применимо.

Интересное направление — гибридные системы, где лазерное сканирование сочетается с фотограмметрией. Это позволяет получать не только геометрию, но и текстуры поверхностей. Правда, требования к вычислительным мощностям возрастают в разы.

Главный барьер сейчас — даже не стоимость оборудования, а нехватка кадров. Оператор 3d-лазерный сканер должен разбираться и в геодезии, и в 3D-моделировании, и в специфике производства. Наш опыт сотрудничества с ООО Чэнду Дади показал, что они как раз делают ставку на обучение — их инженеры проводят полноценные семинары по работе со сложными объектами.